Собранный хладагент может быть повторно использован в той же системе, либо транспортирован для использования в других системах охлаждения или кондиционирования воздуха.

В хладагентах возможно присутствие следующих загрязнителей:

- Кислоты

- Влага

- Неконденсирующиеся газы

- Твёрдые вещества

Важно!

Даже незначительное содержание загрязнителей в холодильном контуре системы охлаждения или кондиционирования воздуха может привести к серьёзным поломкам и сбоям.

Загрязненные хладагенты (в том числе собранные из систем со сгоревшим компрессором) можно использовать и в дальнейшем, но при наличии маслоотделителя и секции фильтров в станции сбора хладагента. Комплекс очистных устройств может быть подсоединен к обслуживаемой системе напрямую. Также возможно подключение к баллону, содержащему собранный из системы хладагент.

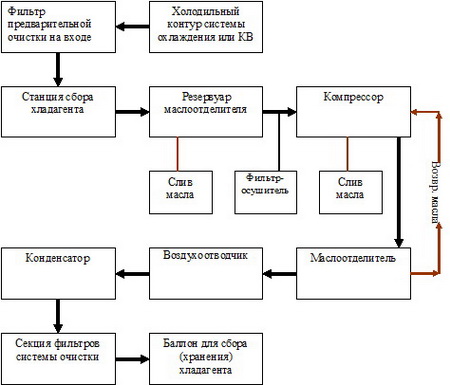

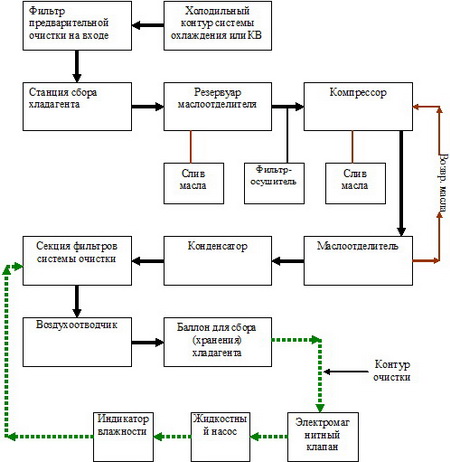

Основные компоненты системы очистки хладагента:

- Компрессор

- Терморегулирующий вентиль (TEV) или регулятор постоянного давления (CPR)

- Установка всасывания, накопитель и/или маслоотделитель с вентилем для слива масла.

- Секция фильтров очистки (один или несколько)

- Устройство для удаления неконденсирующихся газов (автоматическое или ручное)

- Конденсатор

- Баллон для хранения хладагента

Очистка на месте сбора, выполняемая при помощи большинства очистительных установок (например, MAC), позволяет снизить концентрацию загрязняющих веществ путем сепарации и фильтрации масла. Как правило, очистка выполняется во время сбора газообразного или жидкого хладагента при помощи оборудования, позволяющего одновременно выполнять как сбор, так и очистку от загрязнителей.

Одно- и многопроходные системы очистки

Для очистки хладагента используется либо однопроходной, либо многопроходной метод. Однопроходной метод очистки означает однократное пропускание хладагента через секцию фильтров и/или применение процедуры дистилляции.

При этом перед подачей в баллон для хранения хладагент проходит только один цикл очистки.

При использовании многопроходного метода очистки хладагент проходит через секцию фильтров несколько раз и после определенного времени или числа циклов направляется в баллон для хранения.

Система однопроходной очистки

Система многопроходной очистки

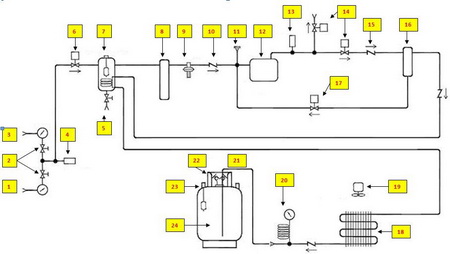

Основные компоненты станции очистки хладагента

| Пример системы (установки) очистки | |||||||

|---|---|---|---|---|---|---|---|

| 1 | Манометр высокого давления | 77 | Подогревающий резервуар на всасывании | 13 | Датчик высокого давления | 19 | Вентилятор конденсатора |

| 22 | Регулирующий клапан (высокое/низкое давление) | 8 | Фильтр-осушитель | 14 | Электрический клапан | 20 | Удаление неконденсируемого газа |

| 3 | Манометр низкого давления | 9 | Дроссель-вентиль | 15 | Запорный клапан | 21 | Клапан для слива жидкости |

| 4 | Датчик низкого давления | 10 | Запорный кран | 16 | Маслоотделитель | 22 | Клапан для отвода воздуха |

| 5 | Вентиль для слива масла | 11 | Трубка подачи масла | 17 | Электрический регулирующий клапан | 23 | ЗОП |

| 6 | Электрический регулирующий клапан на входе | 12 | Компрессор | 18 | Конденсатор хладагента | 24 | Баллон для сбора и хранения хладагента |

Основные виды станций сбора и очистки хладагента от загрязнений

|

|

| Полуавтоматическая установка сбора, очистки, удаления и зарядки хладагента | |

|

|

| Ручная (автоматическая) система сбора, очистки и удаления | Дополнительное устройство очистки для станции сбора хладагента |

Переработка использованных хладагентов

Переработка хладагента означает модификацию использующегося хладагента для соответствия новым техническим условиям эксплуатации. Станция переработки должна строго отвечать требованиям стандарта ARI 700-93.

Переработка хладагента означает модификацию использующегося хладагента для соответствия новым техническим условиям эксплуатации. Станция переработки должна строго отвечать требованиям стандарта ARI 700-93.

Как работает станция переработки хладагента:

- Хладагент поступает в систему в виде пара или жидкости;

- Затем хладагент поступает в крупный сепаратор, где скорость потока резко уменьшается. Это обеспечивает выделение пара при высокой температуре. На этом этапе загрязняющие вещества выпадают в осадок на дно сепаратора и впоследствии удаляются во время процедуры удаления масла;

- Дистиллированный пар подается в конденсатор с воздушным охлаждением и переходит в жидкую фазу;

- Жидкость подается в резервуар для хранения. В этом резервуаре блок испарителя понижает температуру жидкости с 56 °C до температуры переохлаждения 3-4 °C;

- Сменный фильтр-осушитель в контуре удаляет влагу, а также служит очередным этапом для удаления микроскопических частиц загрязняющих веществ.

Охлаждение хладагента также упрощает процедуру его перемещения в баллоны, находящиеся при температуре окружающего воздуха.

Контрольные вопросы:

- Каково назначение станций очистки хладагента?

- Перечислите основные загрязняющие элементы холодильного контура?

- Назовите основные компоненты станций очистки хладагента?

- Назовите методы очистки хладагента и их принципиальное отличие?

- Зачем нужны станции переработки хладагента и в чём их отличие от станций очистки?

- Как работает станция переработки хладагента?